สมาคมมีความยินดีที่จะมีโอกาส ได้เผยแพร่ข้อมูลเกี่ยวกับการชุบเคลือบสังกะสีแบบจุ่มร้อน

วิธีการออกแบบงานเพื่อการชุบเคลือบสังกะสีแบบจุ่มร้อน รวมถึงคุณสมบัติพิเศษของการชุบเคลือบสังกะสีแบบจุ่มร้อน เพื่อเป็นประโยชน์แก่ผู้ใช้งาน ทั้งระดับนักศึกษา นักอุตสาหการ ประชาชนทั่วไป เพื่อขยายการรับรู้เกี่ยวกับอุตสาหกรรมเหล็กชุบสังกะสีแบบจุ่มร้อน (Hot Dip Galvanize)

.jpg)

ประโยชน์ของการชุบเคลือบสังกะสี

- ต้นทุนต่ำ ต้นทุนในการป้องกันสนิมเหล็กน้อยกว่าเมื่อเปรียบเทียบกับระบบป้องกันสนิมวิธีอื่นๆ ที่มีคุณสมบัติและผลลัพธ์ใกล้เคียง

- อายุยาว เหล็กชุบสังกะสีป้องกันสนิมมีอายุการใช้งานที่ยาวนานได้กว่า 50 ปีในสภาพแวดล้อมทั่วไปโดยไม่ต้องการ การซ่อมบำรุงรักษา

.jpg)

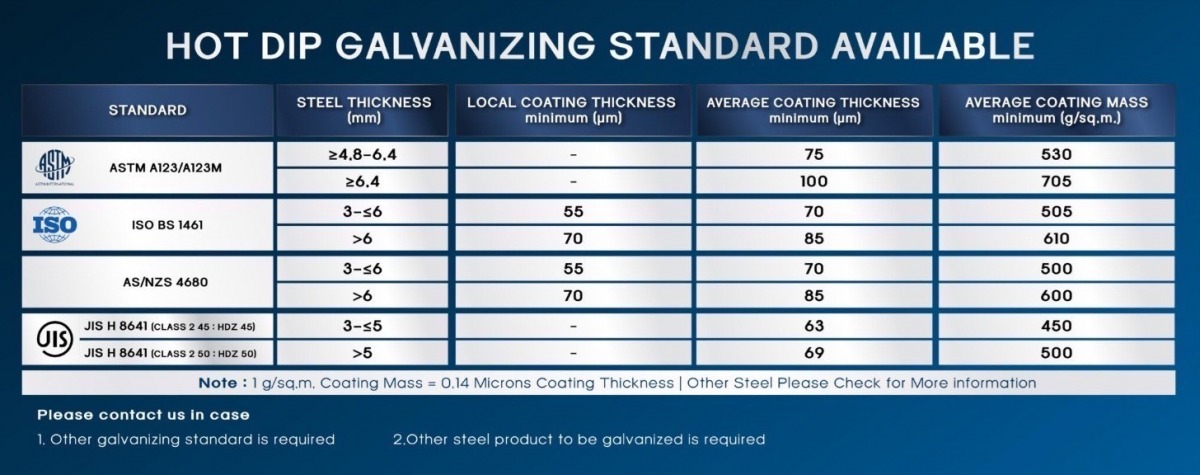

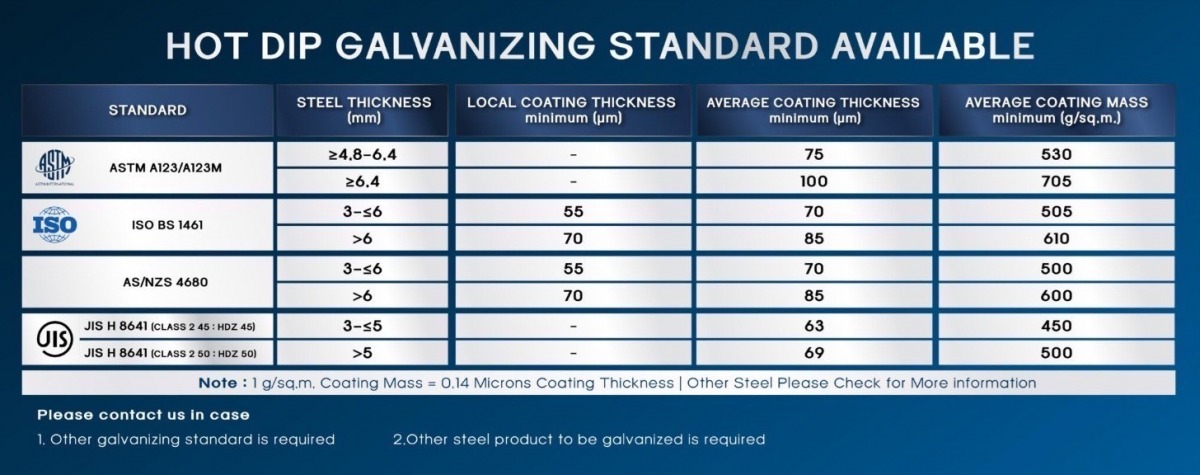

มีมาตรฐานรับรองคุณภาพ ตามมาตรฐานสากล อาทิ EN ISO 1461, ASTM A123 และ มอก.3198

- ง่ายต่อการตรวจสอบคุณภาพ ผู้ผลิตไม่สามารถบิดเบือนคุณภาพการชุบโดยที่ไม่ถูก สังเกตเห็น

- กระบวนการผลิตที่รวดเร็ว ช่วยลดระยะเวลาการก่อสร้างและติดตั้ง

- สามารถทาสีบนผิวเคลือบ ช่วยเพิ่มอายุการใช้งานและเพิ่มความสวยงาม

.jpg)

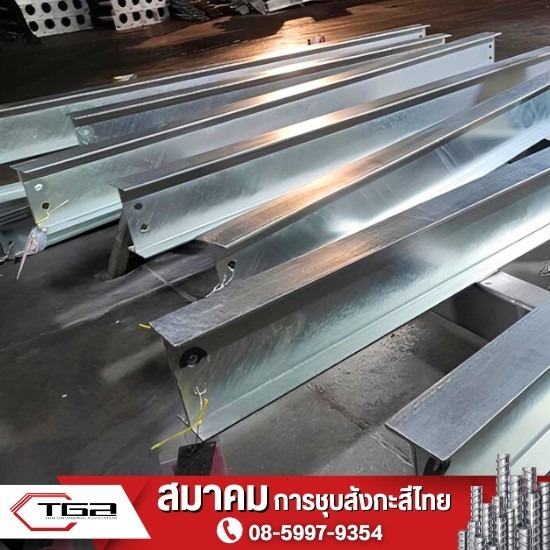

ชิ้นส่วนเหล็กขนาดใหญ่ที่นิยมชุบ HDG

การชุบ HDG ช่วยเพิ่มความทนทานและป้องกันการกัดกร่อนของชิ้นส่วนเหล็กและโลหะอื่นๆ ในสภาพแวดล้อมที่รุนแรง

- เสาไฟส่องสว่างทางหลวง เสาฟ้าเหล็กติดตั้งโคมไฟส่องสว่างสำหรับชุมชน หมู่บ้านจัดสรรและสวนสาธารณะ

- แผ่นการ์ดเรล (ราวเหล็กลูกฟูกกันตก) และเสาการ์ดเรล

- เสาธงชาติ

- เหล็กโครงสร้าง เหล็กรูปพรรณ ท่อประปา เหล็กแผ่นบาง เหล็กแผ่นลาย จากโรงงานผลิตเหล็ก

- โครงหลังคาสําเร็จรูป smart truss ชุบ HDG ไม่ต้องทาสี ลดเวลาการทำงานของช่างหลังคาและลดค่าใช้จ่าย

- โครงสร้างสะพาน ชิ้นส่วนโครงสร้างสะพานที่เป็นเหล็กมักชุบ HDG เพื่อป้องกันการกัดกร่อนของสนิม

- ท่อส่งน้ำและก๊าซ ท่อขนาดใหญ่ที่ใช้ในการส่งน้ำและก๊าซมักชุบ HDG เพื่อเพิ่มอายุการใช้งาน

- โครงสร้างอาคาร คานและเสาในโครงสร้างอาคารขนาดใหญ่มักชุบ HDG เพื่อความทนทาน

- ถังเก็บน้ำและสารเคมี ถังขนาดใหญ่ที่ใช้เก็บน้ำและสารเคมีมักชุบ HDG เพื่อป้องกันการกัดกร่อน

- ลวดสลิง ลวดหนาม ลวดตาข่าย รั้วไวร์เมช มักชุบ HDG เพื่อป้องกันการกัดกร่อนจากสภาพอากาศ

.jpg)

ความหนาของชั้นสังกะสีที่ชุบ HDG ขึ้นอยู่กับอะไรบ้าง

- ขึ้นอยู่กับความหนาของเหล็ก (Steel Thickness)

โดยทั่วไป ความหนาของชั้นสังกะสีที่แนะนำควรอยู่ระหว่าง 65-200 ไมครอน (µm) หรือ ตามมาตรฐานสากล เช่น ISO 1461 หรือมาตรฐาน ASTM A123 หรือ มอก.3198

- สำหรับเหล็กโครงสร้างขนาดใหญ่ที่มีความหนามาก ความหนาของชั้นสังกะสีที่ชุบควรอยู่ที่ 100-200 ไมครอน (µm)

- สำหรับเหล็กแผ่นเหล็กบาง ความหนาของชั้นสังกะสีอาจอยู่ที่ 60-75 ไมครอน (µm)

_0.jpg)

วิธีการตรวจสอบคุณภาพการชุบ HDG

การตรวจสอบคุณภาพการชุบ HDG สามารถทำได้หลายวิธี ดังนี้

1. การวัดความหนาของชั้นสังกะสี

- เครื่องมือใช้เครื่องวัดความหนาแบบไม่ทำลาย (Non-destructive thickness gauge) เช่น เครื่องวัดความหนาแบบแม่เหล็ก (magnetic thickness gauge) หรือเครื่องวัดความหนาแบบกระแสไหลวน (Eddy current thickness gauge)

- วิธีการวัดความหนาของชั้นสังกะสีในหลายจุดบนชิ้นงาน เพื่อให้ได้ค่าเฉลี่ยที่แม่นยำ และตรวจสอบว่าความหนาตรงตามมาตรฐานหรือไม่

.jpg)

2. การตรวจสอบการยึดเกาะของชั้นสังกะสี

- วิธีการใช้การทดสอบการขูดขีด (Adhesion test) หรือการทดสอบการกระแทก (Impact test) เพื่อตรวจสอบว่าชั้นสังกะสียึดเกาะกับพื้นผิวเหล็กได้ดีหรือไม่

.jpg)

3. การตรวจสอบความสม่ำเสมอของผิวชิ้นงานที่ชุบ

- วิธีการตรวจสอบด้วยสายตา (Visual inspection) เพื่อหาข้อบกพร่อง เช่น มองหารูพรุน, มองหารอยขีดข่วน, หรือดูการกระจายตัวที่ไม่สม่ำเสมอของชั้นสังกะสี

4. การตรวจสอบน้ำหนักของชั้นสังกะสี

- วิธีการใช้การชั่งน้ำหนักก่อนและหลังการชุบ เพื่อคำนวณน้ำหนักของชั้นสังกะสีที่เพิ่มขึ้น ตามมาตรฐาน ISO 1461 หรือ ASTM A123

.jpg)

ปัจจัยที่ส่งผลต่ออายุการใช้งานของเหล็กชุบสังกะสีแบบจุ่มร้อน

แม้ความหนาของชั้นสังกะสีจะเหมาะสม แต่ปัจจัยอื่นๆ ก็ส่งผลต่ออายุการใช้งานเช่นกัน ได้แก่

- สภาพแวดล้อม ในสภาพแวดล้อมที่มีความชื้นสูงหรือใกล้ทะเล (ที่มีเกลือ) ชั้นสังกะสีอาจสึกกร่อนเร็วขึ้น

- การออกแบบชิ้นงาน

- การบำรุงรักษา การทำความสะอาดและตรวจสอบสภาพเป็นประจำจะช่วยยืดอายุการใช้งาน

.png)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

_0.jpg)

.jpg)

.jpg)

.jpg)